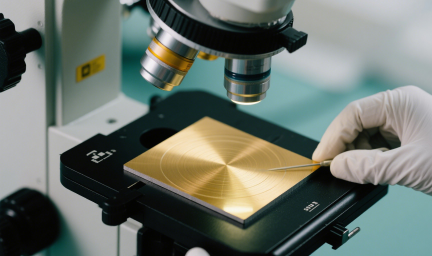

在精密制造、航空航天、新能源等高端领域,材料内部的微观组织结构,如同产品的 “基因密码”,直接决定其性能与寿命。据行业统计,因材料微观缺陷导致的产品故障占比超 30%,而传统检测手段往往难以触及这些 “隐藏危机”。金相检测,作为材料分析的 “显微镜”,能从微观层面揭示材料本质,帮助企业提前规避风险,提升核心竞争力。我们凭借尖端设备、专业团队与全流程服务,为您提供精准、高效的金相检测解决方案,让品质管控更科学、更可靠。

金相检测通过显微组织分析,揭示金属 / 非金属材料的晶粒结构、相分布、缺陷形态等微观特征,为热处理工艺优化、质量控制、失效分析提供关键数据支撑。从常规晶粒度评级到纳米级相结构解析,我们以高精度检测技术,帮助客户从微观层面把控材料性能,规避因组织异常导致的强度不足、腐蚀、疲劳失效等风险。

材料类型 | 核心检测项目 | 典型行业应用 |

钢铁 / 不锈钢 | 晶粒度、脱碳层、珠光体球化等级 | 轴承钢热处理质量控制(晶粒度≥10 级) |

轻合金(铝 / 镁 / 钛) | 枝晶偏析、第二相分布、氧化膜结构 | 汽车铝合金轮毂铸造工艺优化 |

高温 / 耐蚀合金 | 析出相尺寸、晶界碳化物分布 | 航空发动机高温合金蠕变性能评估 |

复合材料 | 纤维分布均匀性、界面结合强度 | 碳纤维增强金属基复合材料缺陷检测 |

• 晶粒度评级:

◦ 方法:ASTM E112/GB/T 6394,支持等积圆法 / 截点法,检测范围 1 级(粗晶)~14 级(超细晶);

◦ 案例:某车企齿轮钢晶粒度 7 级(标准≥8 级),通过优化淬火温度提升至 9 级,疲劳寿命增加 20%。

• 相比例分析:

◦ 双相不锈钢铁素体比例(45%-55%)、铝合金第二相(Mg₂Si 相尺寸≤5μm)、高温合金 γ'/γ'' 相体积分数测定。

• 夹杂物检测:

◦ 分类:A 类(硫化物)、B 类(氧化铝)等,按 ISO 4967 评级(≤2 级为优质);

◦ 案例:某风电螺栓夹杂物 3 级导致断裂,追溯炼钢环节脱氧不足,改进后夹杂物降至 1 级。

• 热处理缺陷:

◦ 脱碳层 / 渗碳层深度(如工具钢脱碳层≤0.02mm)、淬火裂纹(马氏体组织中微裂纹定位)、回火脆性(晶界碳化物析出检测)。

• 镀层 / 涂层分析:

◦ 镀锌层厚度(磁性法,精度 ±1μm)、渗氮层显微硬度梯度(维氏硬度 HV0.1,分辨率 ±5HV);

◦ 案例:某建筑五金件镀锌层仅 5μm(标准 8μm),盐雾试验 200 小时红锈,增厚至 10μm 后寿命提升至 500 小时。

• 焊接 / 铸造缺陷:

◦ 焊缝热影响区组织(如魏氏组织判定)、铸造疏松 / 缩孔(低倍酸蚀法,缺陷尺寸≥0.5mm)。

• 纳米晶结构检测:聚焦离子束(FIB)制样,分析纳米晶材料晶粒尺寸(如纳米铜晶粒≤50nm);

• 原位动态观察:高温显微镜实时监测材料相变过程(如钢加热时奥氏体形成动力学分析);

• 应力腐蚀微区分析:SEM-EDS 联用,定位晶界处 Cl⁻富集区(如不锈钢应力腐蚀裂纹源)。

1. 汽车制造 —— 热处理工艺优化

1. 汽车制造 —— 热处理工艺优化

• 场景:变速箱齿轮热处理后硬度不均,金相检测发现淬火冷却速度不一致,导致马氏体 / 贝氏体比例异常;

• 价值:调整淬火介质流量,使组织均匀性提升 30%,齿轮磨损率下降 15%(某德系车企案例)。

• 需求:航空钛合金叶片晶粒度需≤5 级(ASTM E112),通过金相检测发现锻造温度过高导致晶粒粗大;

• 方案:降低终锻温度 50℃,晶粒度控制在 4-5 级,疲劳寿命提升至设计值 120%。

• 案例:电站锅炉管珠光体球化等级达 4 级(标准≤2 级),金相分析定位长期超温运行,及时更换避免爆管事故。

• 场景:芯片用高纯铜箔表面氧化,金相显微镜发现晶界处氧含量超标,追溯熔炼环节保护气体泄漏;

• 成果:修复密封系统,氧化缺陷率从 5% 降至 0.1%,保障集成电路键合可靠性。

检测项目 | 中国标准 | 国际标准 | 行业规范 |

晶粒度评级 | GB/T 6394、GB/T 4335 | ISO 643、ASTM E112 | IATF 16949(汽车用钢晶粒度) |

夹杂物检测 | GB/T 10561、GB/T 13299 | ISO 4967、ASTM E45 | VDA 230-201(汽车夹杂物评级) |

脱碳层 / 渗碳层 | GB/T 224、GB/T 9450 | ISO 2524、ASTM E1077 | AMS 2759(航空渗碳层标准) |

显微组织评定 | GB/T 13298、GB/T 11354 | ISO 13320、ASTM E7 | GJB 2296(航空热处理组织规范) |

1. 先进设备

公司拥有数百台(套)国内外先进检测设备,总价值超过千万元。可满足不同类型、不同复杂程度的金属检测需求,确保检测数据的准确性和可靠性。

2. 专业团队

专家顾问组:由行业资深专家组成顾问团队,定期对检测技术进行研讨和创新,为复杂检测项目提供技术支持和解决方案。

检测技术人员:所有检测人员均经过严格的专业培训和考核,持证上岗,具备扎实的理论基础和丰富的实践经验。团队成员定期参加国内外学术交流活动,跟踪行业*新技术动态,不断提升检测技术水平。

3. 质量管理体系

严格遵循 ISO/IEC 17025:2017《检测和校准实验室能力的通用要求》,建立了完善的质量管理体系。从样品的采集、运输、存储,到检测过程的控制、数据的处理和报告的出具,每一个环节都制定了详细的作业指导书和质量控制程序,确保检测工作的科学性、公正性和规范性 。我们持续推进实验室建设,致力于为客户提供更高标准的检测服务。

• 客户痛点:铝合金缸体 X 射线检测发现内部疏松,漏水率达 3%;

• 分析过程:

a. 金相低倍酸蚀:疏松区域枝晶粗大,二次枝晶臂间距达 50μm(理想≤30μm);

b. SEM 观察:疏松孔壁存在氧化膜,判定为铸造过程中熔汤流动不畅;

• 解决方案:

◦ 优化浇口设计,增加模具冷却速度,二次枝晶臂间距降至 25μm;

◦ 疏松缺陷率从 3% 降至 0.5%,漏水问题彻底解决,材料利用率提升 10%。

• 客户需求:Inconel 718 合金涡轮盘 γ' 相尺寸需≤200nm,实测平均 250nm 导致蠕变性能不足;

• 检测发现:

a. 电子探针分析:γ' 相成分中 Al 含量 1.2%(设计 1.4%),导致析出相尺寸异常;

b. 金相组织:γ' 相分布不均,局部区域聚集长大;

• 改进措施:

◦ 调整热处理时效温度(从 720℃升至 740℃),γ' 相尺寸控制在 180-200nm;

◦ 蠕变断裂时间从 800 小时提升至 1200 小时,满足航空发动机长寿命需求。

选择我们的金相检测服务,就是选择精准、专业与高效。无论是新材料研发、质量管控,还是失效分析、工艺优化,我们都将以微观视角,为您提供值得信赖的检测服务。立即联系我们,让金相检测成为您品质管控的 “火眼金睛”,在市场竞争中铸就卓越品质!