在海洋、化工等高盐环境下,金属材料的腐蚀问题是导致产品失效、设备故障的重要原因。据统计,全球每年因金属腐蚀造成的经济损失高达数千亿美元,而有效的盐雾腐蚀测试,能够提前发现材料耐蚀短板,帮助企业降低维护成本,提升产品市场竞争力

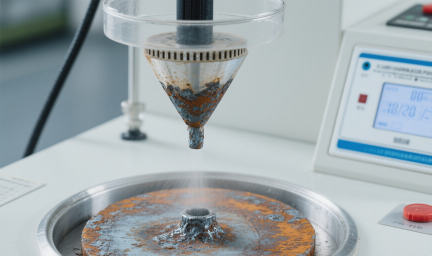

盐雾腐蚀检测通过模拟海洋、工业大气、酸雨等腐蚀环境,加速验证金属材料、镀层及涂层的抗腐蚀能力,精准评估其在真实工况下的使用寿命,为产品设计优化、工艺改进、标准认证提供关键数据支撑,从源头规避腐蚀导致的泄漏、断裂、外观失效等风险。

我们的技术团队由经验丰富的腐蚀检测专家和工程师组成,他们熟悉国内外各类盐雾腐蚀测试标准,包括 GB/T 10125、ASTM B117、ISO 9227 等。从样品制备、试验方案设计,到数据采集、报告分析,团队成员都将严格遵循标准流程,为您提供一站式服务。在测试过程中,我们会实时监控试验状态,及时处理异常情况,并定期向您反馈测试进展。凭借深厚的专业知识和丰富的实践经验,我们能够深入解读测试数据,为您提供切实可行的产品改进建议。

我们深知时间对于企业的重要性。在完成盐雾腐蚀测试后,我们将在*短时间内出具详细、专业的检测报告。报告内容不仅包含测试结果和数据图表,还将结合行业标准和您的产品应用场景,对测试结果进行深入分析和解读,为您的产品研发、质量控制和市场推广提供有力的数据支持,帮助您快速做出科学决策。

样品类型 | 检测重点 | 典型行业 |

金属基材 | 点蚀密度、腐蚀坑深度、失重率 | 海洋工程(船用钢材) |

镀层(镀锌 / 镍) | 红锈 / 白锈出现时间、镀层剥落面积 | 建筑五金(户外螺丝) |

涂层(粉末 / 达克罗) | 涂层鼓包 / 开裂时间、附着力保持率 | 汽车底盘(防腐涂层寿命预测) |

复合材料 | 界面腐蚀渗透路径、层间剥离风险 | 电子电器(PCB 板防潮处理) |

• 失重法:测试前后称量样品重量,计算腐蚀速率(mm/year),精度 ±0.1mg(适用于金属基材);

• 测厚法:超声波测厚仪检测壁厚减薄量(精度 ±0.01mm),追踪腐蚀发展过程(如管道内壁腐蚀监测)。

• 红锈 / 白锈评级:按 ISO 4628 标准,记录首次出现时间及覆盖面积(如镀锌件 72 小时内出现红锈判定不合格);

• 涂层完整性:划格法检测腐蚀后的附着力变化(0 级为无脱落,适用于涂料耐蚀评估)。

• 扫描电镜(SEM):观察腐蚀产物形态(如不锈钢点蚀坑内氯化物沉积);

• 能谱分析(EDS):检测腐蚀区域元素组成,定位失效诱因(如铝合金晶间腐蚀的 Mg 元素偏析)。

• 出具 CMA认证报告,结果符合 ISO 9227、ASTM B117、GB/T 10125 等标准,支持欧盟 CE、美国 ASTM、中国 CCC 认证。

1. 汽车制造 —— 底盘防腐寿命预判

1. 汽车制造 —— 底盘防腐寿命预判

• 痛点:底盘涂层在雨雪、融雪剂环境下易生锈,导致底盘穿孔;

• 检测价值:通过 400 小时中性盐雾测试,优化涂层厚度(从 50μm 增至 70μm),使防腐寿命从 3 年提升至 8 年(某自主品牌车企案例)。

• 需求:海上风电法兰、船舶锚链需通过 1000 小时盐雾测试(NSS),避免海水腐蚀断裂;

• 服务:提供循环盐雾(盐雾 + 紫外线)复合测试,模拟海洋湿热 + 光照老化,确保涂层寿命与设计周期匹配。

• 场景:铝合金门窗五金件、不锈钢护栏,需通过 500 小时盐雾测试无红锈;

• 检测指标:重点监测氧化膜厚度(≥15μm)与盐雾后硬度保持率(≥90%),助力获得 CNAS 认证。

• 案例:某路由器金属外壳通过 200 小时酸性盐雾测试,发现镀镍层厚度不足(4μm vs 标准 8μm),导致内部电路短路,优化后盐雾寿命提升至 800 小时。

标准类型 | 中国标准 | 国际标准 | 行业规范 |

中性盐雾 | GB/T 10125、GB/T 12335 | ISO 9227、ASTM B117 | CCS《钢质海船入级规范》 |

酸性盐雾 | GB/T 12967-3、GB/T 18592 | ASTM B368、ISO 6988 | IATF 16949(汽车涂层认证) |

循环盐雾 | GB/T 2423.17、GB/T 19746 | ISO 14993、ASTM G85 | JIS Z2371(日本工业盐雾标准) |

特殊腐蚀 | NACE TM0177(H₂S 腐蚀) | ASTM G48(晶间腐蚀) | API 651(储罐防腐涂层标准) |

1. 先进设备

1. 先进设备

公司拥有数百台(套)国内外先进检测设备,总价值超过千万元。可满足不同类型、不同复杂程度的盐雾腐蚀检测需求,确保检测数据的准确性和可靠性。

2. 专业团队

专家顾问组:由行业资深专家组成顾问团队,定期对检测技术进行研讨和创新,为复杂检测项目提供技术支持和解决方案。

检测技术人员:所有检测人员均经过严格的专业培训和考核,持证上岗,具备扎实的理论基础和丰富的实践经验。团队成员定期参加国内外学术交流活动,跟踪行业*新技术动态,不断提升检测技术水平。

3. 质量管理体系

严格遵循 ISO/IEC 17025:2017《检测和校准实验室能力的通用要求》,建立了完善的质量管理体系。从样品的采集、运输、存储,到检测过程的控制、数据的处理和报告的出具,每一个环节都制定了详细的作业指导书和质量控制程序,确保检测工作的科学性、公正性和规范性 。我们持续推进实验室建设,致力于为客户提供更高标准的检测服务。

案例 1:汽车底盘涂层优化,降低售后维修成本

案例 1:汽车底盘涂层优化,降低售后维修成本

• 客户痛点:某车企 SUV 底盘涂层在北方冬季频繁出现锈蚀,售后索赔率达 3%。

• 检测方案:

◦ 中性盐雾测试显示涂层 300 小时出现红锈(设计目标 500 小时);

◦ 显微镜观察发现涂层孔隙率达 8%(标准≤5%),盐分渗入基材引发腐蚀。

• 成果:增加涂层致密性处理,盐雾寿命提升至 650 小时,售后索赔率降至 0.5%,年节省成本超 500 万元。

• 客户场景:某海上风电项目法兰热镀锌层 1 年后出现大面积白锈,面临停机维护。

• 检测发现:

◦ 盐雾测试显示镀锌层仅 60μm(设计要求 85μm),且表面粗糙度 Ra 达 1.6μm(标准≤1.0μm),导致盐分残留;

◦ 电化学测试发现镀层电位差达 120mV(理想值≤50mV),形成腐蚀电池。

• 价值:调整镀锌工艺,厚度增至 90μm,Ra 控制在 0.8μm,盐雾寿命从 500 小时提升至 1500 小时,维护周期从 1 年延长至 3 年。

选择我们的金属盐雾腐蚀测试服务,就是选择专业、可靠和高效。我们致力于为您提供高质量的检测服务,帮助您提升产品的耐蚀性能,增强市场竞争力。立即联系我们,让我们携手为您的产品品质保驾护航