弹簧是通过弹性变形实现能量储存与释放的机械零件,广泛应用于汽车悬架、电子开关、医疗器械、航空发动机、工业设备等领域。其核心功能包括:

弹簧是通过弹性变形实现能量储存与释放的机械零件,广泛应用于汽车悬架、电子开关、医疗器械、航空发动机、工业设备等领域。其核心功能包括:

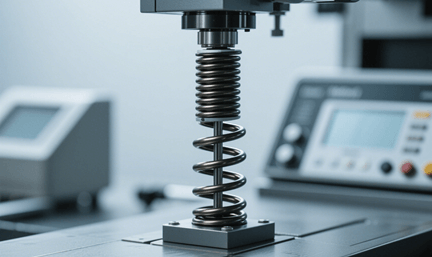

弹簧作为机械系统的 “核心弹性元件”,其性能直接影响设备的稳定性、寿命及安全性。我们依托 15 年行业检测经验,构建了从原材料入厂检验到成品性能验证的全流程质量管控体系,帮助客户解决弹簧断裂、疲劳失效、尺寸偏差、腐蚀生锈等核心问题,确保每一款弹簧在振动、冲击、高低温等复杂工况下的可靠性。

弹簧作为机械系统的 “核心弹性元件”,其性能直接影响设备的稳定性、寿命及安全性。我们依托 15 年行业检测经验,构建了从原材料入厂检验到成品性能验证的全流程质量管控体系,帮助客户解决弹簧断裂、疲劳失效、尺寸偏差、腐蚀生锈等核心问题,确保每一款弹簧在振动、冲击、高低温等复杂工况下的可靠性。

弹簧是通过弹性变形实现能量储存与释放的机械零件,广泛应用于汽车悬架、电子开关、医疗器械、航空发动机、工业设备等领域。其核心功能包括:

弹簧是通过弹性变形实现能量储存与释放的机械零件,广泛应用于汽车悬架、电子开关、医疗器械、航空发动机、工业设备等领域。其核心功能包括:

载荷支撑(如汽车座椅弹簧);

振动缓冲(如机械避震弹簧);

动力传递(如钟表发条弹簧);

位置控制(如阀门复位弹簧)。按结构可分为螺旋弹簧、碟形弹簧、涡卷弹簧、板弹簧等,不同类型弹簧对材料强度、韧性、抗疲劳性有差异化要求。

产品类型 | 典型应用场景 | 检测重点 |

压缩弹簧 | 汽车悬架、压缩机阀片、模具顶针 | 压缩负荷、自由高度、垂直度、永久变形 |

拉伸弹簧 | 机械挂钩、电子拉伸开关、起重设备 | 拉伸强度、初拉力、钩部强度、延伸率 |

扭转弹簧 | 汽车雨刮器、门窗铰链、仪器仪表 | 扭转力矩、角度精度、表面涂层附着力 |

碟形弹簧 | 重型机械缓冲、安全阀密封、高铁连接器 | 载荷 - 变形曲线、片间接触率、应力松弛 |

异形弹簧 | 医疗器械弹簧片、电子精密组件、玩具机芯 | 复杂几何尺寸、动态响应特性、寿命循环 |

板弹簧 | 卡车悬挂系统、铁路车辆减震、工程机械 | 弯曲疲劳、应力分布、涂层耐腐蚀性能 |

• 成分分析:光谱法测定弹簧钢(如 65Mn、50CrVA)、不锈钢(304、316)、钛合金等材料中 C、Cr、Ni、Mo 等元素比例;

• 金相组织:检测脱碳层深度、晶粒度、夹杂物等级,评估热处理工艺(淬火、回火)对性能的影响;

• 硬度测试:洛氏硬度(HRC)、维氏硬度(HV)检测,确保表面与芯部硬度符合设计要求。

• 载荷 - 变形测试:静态加载测量弹簧在指定压缩 / 拉伸量下的载荷值,误差≤±0.5%;

• 疲劳寿命测试:模拟高频振动工况(*高频率 500Hz),记录弹簧断裂时的循环次数,支持 GB/T 18044 等疲劳标准;

• 松弛试验:高温环境下(如 150℃)测试弹簧载荷随时间的衰减率,评估长期使用稳定性。

• 尺寸精度:三坐标测量弹簧直径、自由长度、节距、垂直度等参数,精度达 0.001mm;

• 表面缺陷:磁粉 / 渗透检测表面裂纹、折叠、氧化皮,涡流检测非铁磁材料(如钛合金)表面缺陷;

• 涂层检测:盐雾试验(1000 小时)评估镀锌、镀镍、喷塑等涂层的耐腐蚀性能,附着力测试采用划格法(ISO 2409 标准)。

• 高低温性能:-40℃~+300℃温箱内测试弹簧的载荷变化率,适用于航空航天、新能源汽车等极端工况;

• 湿度 / 腐蚀测试:湿热试验(RH 95%)、二氧化硫腐蚀试验,模拟海洋、化工等高腐蚀环境下的寿命表现;

• 振动冲击测试:正弦 / 随机振动台模拟运输或机械振动场景,检测弹簧共振频率及抗冲击能力。

• GB/T 1222(弹簧钢)、ASTM A228(阀门用碳素弹簧钢丝)、ISO 8458(碟形弹簧);

• JIS B2704(日本弹簧用不锈钢丝)、EN 10270-1(欧洲冷成型螺旋弹簧)。

• GB/T 1239.1(冷卷螺旋压缩弹簧技术条件)、ISO 10243(热卷螺旋弹簧设计与检测);

• ASTM F2858(医疗器械用弹簧性能测试)、SAE J1269(汽车悬挂弹簧疲劳试验)。

• GB/T 18226(高速公路交通工程钢构件防腐技术条件)、ISO 1456(电镀镍层);

• ASTM B117(盐雾试验)、NACE TM0177(硫化氢环境腐蚀测试)。

• IATF 16949(汽车行业弹簧 PPAP 认证检测);

• GJB 1255(航空航天用弹簧通用规范);

• YY/T 0803(医疗器械用不锈钢弹簧技术要求)。

1. 资质权威:CMA认证实验室,检测结果国际互认,符合 GB、ISO、ASTM 等 50 + 国内外标准;

2. 设备尖端:配备德国进口弹簧疲劳试验机(载荷精度 ±0.1%)、日本三坐标测量仪(精度 0.001mm)、直读光谱仪(元素分析精度 0.01%);

3. 全链覆盖:涵盖微型电子弹簧(φ0.2mm)到巨型工业弹簧(直径 2 米)的全尺寸检测,支持常温至 - 196℃低温、+500℃高温特殊工况测试;

4. 快速响应:常规检测 3 个工作日出报告,加急服务可实现 24 小时内交付,提供 7×12 小时技术咨询支持。

案例 1:汽车悬架弹簧疲劳优化

• 客户痛点:某新能源汽车厂商的后悬架压缩弹簧在 3 万次循环后出现断裂,导致车辆异响。

• 检测方案:

◦ 光谱分析发现材料 Si 含量低于 GB/T 1222 标准下限,导致抗疲劳性能不足;

◦ 疲劳试验显示断裂发生在应力集中的钩部过渡区,表面粗糙度 Ra 值达 1.6μm(标准要求 Ra≤0.8μm)。

• 成果:调整材料成分并优化钩部热处理工艺后,弹簧疲劳寿命提升至 10 万次,不良率从 5% 降至 0.3%。

• 客户痛点:某连接器厂商的微型拉伸弹簧(线径 0.3mm)尺寸波动大,导致自动装配设备卡料。

• 检测方案:

◦ 三坐标测量发现弹簧自由长度公差达 ±0.15mm(设计要求 ±0.05mm),节距均匀性偏差超 10%;

◦ 动态载荷测试显示初拉力波动范围达 ±15%,超出电子设备对稳定性的要求。

• 成果:通过模具精度校准和生产过程 SPC 控制,尺寸公差缩至 ±0.03mm,初拉力一致性提升至 ±5%,良品率从 70% 提升至 98%。